Optimice el corte y el desbaste en aplicaciones de construcción naval

Por Tony Hufford, Gerente de Categoría - Fabricación Metálica

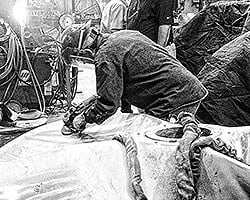

Ya sea que se trate de fabricar la estructura externa de un barco o de instalar componentes importantes en el interior, existen muchas soldaduras críticas en las aplicaciones de construcción naval. La preparación adecuada de la soldadura, la limpieza y el acabado posterior a la soldadura juegan un papel clave para generar resultados de alta calidad. Esto es importante para cumplir con los estándares y plazos de la construcción naval.

Saber cómo seleccionar el producto abrasivo correcto para cortar y desbastar, y seguir las mejores prácticas, puede ayudar a obtener resultados óptimos.

Corte y desbaste en construcción naval

Existen muchas opciones de productos y herramientas portátiles para aplicaciones de construcción naval. Sin embargo, es importante determinar la mejor solución para el trabajo a fin de mejorar la productividad, prolongar la vida útil del producto y aumentar el ahorro de costos. Los esmeriles angulares y los esmeriles rectos neumáticos, inalámbricos y eléctricos son opciones comunes para la preparación, limpieza y acabado de soldaduras.

El trabajo de corte y desbaste se realiza con frecuencia en espacios confinados y de difícil acceso dentro del barco, ya que aquí es donde se lleva a cabo el ensamble final de muchos componentes y piezas. Como resultado, la selección adecuada del producto es especialmente crucial: ayuda a los operadores a tener un mayor alcance, optimizar la eficiencia y evitar perder el tiempo.

Tome en cuenta algunos factores clave, desde las limitaciones de espacio donde se realiza el trabajo hasta la distancia que el operador debe recorrer con las herramientas y el equipo hasta llegar a la zona de trabajo. Esto ayudará a su selección de productos.

Elegir un producto abrasivo

En primer lugar, es importante tener en cuenta el tipo de material base al elegir productos de corte y desbaste. Cuando trabaje con aluminio, por ejemplo, asegúrese de elegir productos diseñados específicamente para ese material. El uso de productos diseñados para acero al carbón puede provocar contaminación cruzada y carga. Los productos abrasivos diseñados específicamente para aluminio o acero inoxidable no se deben volver a utilizar en aluminio si se han utilizado de manera inadvertida en acero al carbón.

Las condiciones y el entorno de trabajo también son factores importantes a la hora de elegir el producto adecuado. Si al operador le lleva mucho tiempo llegar al punto de trabajo, y si un espacio confinado limita la cantidad de herramientas y abrasivos que puede transportar, considere una alternativa. Un producto de larga duración como un disco de cerámica es una buena opción ya que requiere cambios con menor frecuencia. Esto ayuda a ahorrar tiempo y mejorar la eficiencia. En situaciones en las que el operador intenta prolongar la vida útil de la batería en herramientas inalámbricas, una buena opción es un producto de corte o desbaste muy delgado. Considere un disco de 1 milímetro de espesor para reducir el esfuerzo en la herramienta.

Otro factor para considerar son los requisitos de acabado de la pieza que se está fabricando. Por ejemplo, las piezas para un barco de pesca comercial tendrán requisitos y especificaciones muy diferentes a las piezas para un barco militar. Diferentes productos abrasivos darán como resultado diferentes acabados y apariencia final del material base, por lo que es importante comprender estos requisitos.

Abrasivos para construcción naval

Hay muchas opciones de productos abrasivos para la preparación de soldaduras y trabajos de limpieza requeridos en la construcción naval. Estos son algunos de los tipos más comunes y los trabajos para los que son más adecuados.

● Abrasivos revestidos: Los productos de esta categoría, que incluyen discos laminados y fibrodiscos, se utilizan a menudo para eliminar oxidación, desvanecer o desbastar y dar acabado a las soldaduras. Por ejemplo, los fibrodiscos se pueden usar para eliminar el exceso de material y llegar al metal descubierto. Los beneficios de los abrasivos revestidos incluyen una velocidad de corte rápida y la capacidad de desbastar y dar un acabado en un solo paso, lo que elimina la necesidad de cambiar los consumibles.

● Abrasivos sólidos: los discos de corte y los discos de desbaste entran en esta categoría. Los discos de desbaste son buenos para eliminar la cascarilla más gruesa durante la preparación de la soldadura o para desbastar las soldaduras terminadas. Los operadores usan discos de corte cuando preparan material, al realizar corte profundo y dimensionar piezas de trabajo.

● Cepillos: Disponibles en configuraciones diferentes, como cepillos de punta, cepillos de copa y cepillos circulares, los cepillos se utilizan con frecuencia para eliminar la decoloración que se forma en el aluminio durante la soldadura. También se pueden usar para eliminar salpicaduras entre pases de soldadura. Los tamaños y estilos más pequeños de cepillos de alambre son útiles para limpiar esquinas o espacios de difícil acceso. Los cepillos de alambre brindan una acción de limpieza eficiente y pueden brindar grandes ganancias de productividad en comparación con otros productos, como los raspadores de aguja, que se usan para trabajos similares.

Consejos para optimizar el rendimiento y los resultados

Elegir el abrasivo correcto para el trabajo es el primer paso hacia la optimización de resultados. También es importante seguir algunas de las mejores prácticas para el uso seguro y eficaz de estos productos. Aquí hay tres consejos para aprovechar al máximo los productos abrasivos.

En primer lugar, manténgase enfocado en la seguridad: no importa qué tan desafiante sean las condiciones o qué tan exigente sea el plan de trabajo, la seguridad nunca debe dejarse en segundo plano al momento del corte, desbaste y acabado. Utilice siempre la guarda de la herramienta y use el equipo de seguridad adecuado. Nunca haga funcionar ningún consumible por encima de las rpm máximas y siga otras técnicas recomendadas para un uso seguro del producto. Conocer el ángulo, la velocidad y la presión adecuados para un uso eficaz de cada tipo de abrasivo reduce los riesgos para el operador. También puede ayudar a prolongar la vida útil del producto y ahorrar tiempo.

A continuación, seleccione el producto de acuerdo con el trabajo. Los productos abrasivos no son de un mismo tamaño, por lo que no se debe utilizar el mismo accesorio para todos los trabajos. Puede parecer molesto cargar más de un producto abrasivo, especialmente cuando la zona de trabajo está lejos de la fuente de energía o en un espacio de difícil acceso, pero asegurarse de usar el abrasivo ideal para cada tarea puede ayudar a garantizar el éxito y mejorar la eficiencia y la seguridad del operador.

Por último, comprenda las limitaciones de la herramienta. Cuando use herramientas neumáticas, tenga en cuenta que cuanto más extienda el operador una línea de aire desde el compresor, más caerá la presión. Esta caída puede resultar en que la presión sea demasiado baja para hacer funcionar la herramienta o el abrasivo de manera eficiente. Para evitar este problema, trate de no usar mangueras de aire extremadamente largas o cables de alimentación para herramientas eléctricas o neumáticas portátiles. Si no se puede evitar esta situación, utilice un disco abrasivo o de corte de liga más blanda. Estos abrasivos ayudan a optimizar el rendimiento cuando una herramienta tiene poca potencia. Tenga en cuenta las libras por pulgada cuadrada (psi) disponibles donde se realizará el trabajo para elegir las herramientas y los productos abrasivos adecuados.

Obtener lo mejor de los productos de corte y desbaste

La preparación, el corte, el desbaste y el acabado del metal son pasos críticos para crear soldaduras de alta calidad en aplicaciones de construcción naval. El entorno de la construcción naval suele ser desafiante y de plazos exigentes. La elección del producto abrasivo adecuado sienta las bases necesarias para optimizar el rendimiento y los resultados. La consideración cuidadosa de la selección de productos y las mejores prácticas clave también pueden ayudar a ahorrar dinero, mejorar la eficiencia y reducir los riesgos de seguridad para los operadores.

Tony Hufford - Gerente de Categoría – Fabricación Metálica